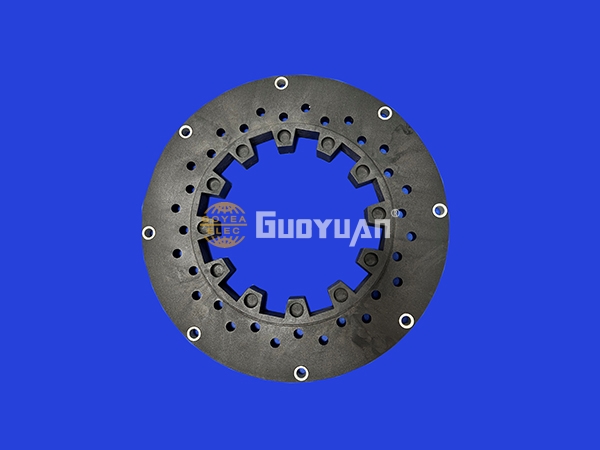

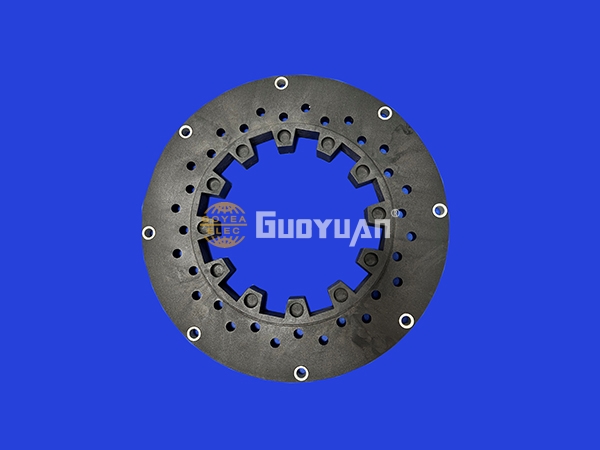

在越野车、皮卡、重型工程机械等四驱装备中,分动箱作为动力分配的核心装置,承担着将变速箱输出动力向前后桥精准分配的关键职能。而分动箱连接盘(又称耦合盘、法兰盘)作为分动箱与驱动轴、变速箱之间的核心衔接部件,直接承载动力传递、缓冲振动、补偿同轴度偏差的重要使命,其性能稳定性直接决定四驱系统的动力传输效率、运行平顺性及使用寿命。在高强度越野、重载作业等严苛工况下,连接盘更是抵御冲击载荷、保障动力连续传递的关键防线,是四驱装备不可或缺的核心精密部件。

一、核心结构与工作原理:动力传递的衔接逻辑

分动箱连接盘的核心价值在于“可靠衔接、平稳传力”,其结构设计需兼顾刚性与柔性,适配动力传递过程中的复杂受力场景。从结构组成来看,连接盘通常由主体法兰、缓冲组件、连接螺栓、花键轴套四大核心部分构成:主体法兰采用一体化锻造结构,作为动力承载核心,需具备极高的结构强度;缓冲组件(多为橡胶阻尼垫、弹性衬套或碟形弹簧)镶嵌于法兰端面,用于吸收动力传递过程中的冲击与振动;花键轴套与分动箱输入轴、驱动轴精密配合,通过花键咬合实现动力的无滑移传递;连接螺栓则采用高强度紧固件,确保连接盘与对应部件的牢固贴合。

其工作原理围绕动力传递的连续性与稳定性展开:当变速箱输出动力时,通过连接盘的花键结构将扭矩传递至分动箱输入轴,分动箱内部齿轮组或多片离合器(如TOD四驱系统)完成动力分配后,再通过另一侧连接盘将动力传递至前后驱动轴,最终驱动车轮运转。在这一过程中,缓冲组件可有效抵消发动机怠速振动、变速箱换挡冲击及路面颠簸带来的载荷波动,避免刚性冲击损伤分动箱齿轮、驱动轴等核心部件;同时,连接盘的精密结构可补偿安装过程中的微小同轴度偏差,确保动力传递过程无卡顿、无偏移,保障四驱系统的平顺运行。

二、核心技术特性:适配严苛工况的性能保障

分动箱连接盘需长期承受高扭矩、强冲击、变载荷及复杂环境的考验,其技术特性集中体现在材质选型、结构设计与性能指标三大维度,确保在严苛工况下稳定可靠运行。

(一)高强度材质选型,抵御极限载荷

材质是决定连接盘承载能力的核心,需兼顾强度、韧性与耐磨性。主流连接盘主体采用40Cr合金钢、20CrMnTi等优质合金材料,经锻造、调质处理后,抗拉强度可达800MPa以上,屈服强度≥650MPa,具备出色的抗冲击能力与抗疲劳性能,可适配1200N·m以上的极限扭矩传递(EMOD四驱系统连接盘可承受1850N·m扭矩)。缓冲组件选用耐油、耐高温、抗老化的丁腈橡胶或聚氨酯材质,在-40℃至120℃的温度范围保持弹性稳定,避免长期振动导致老化开裂。花键轴套表面经渗碳淬火处理,硬度可达HRC58-62,提升耐磨性与使用寿命,防止花键咬合过程中的磨损与滑齿。

(二)优化结构设计,平衡刚性与柔性

结构设计需实现“刚性传力、柔性缓冲”的平衡。主体法兰采用轻量化镂空设计,在保证结构强度的同时降低自身重量,减少动力传递过程中的惯性损耗;缓冲组件采用多组均匀分布的弹性单元,确保振动吸收均匀,避免局部应力集中;花键结构采用渐开线花键设计,齿面接触面积大,传动效率高,同时具备一定的对中性补偿能力,可抵消轻微安装偏差。对于重型工程机械用连接盘,还会增加加强筋结构,提升法兰盘的抗变形能力,抵御重载作业中的巨大冲击力。

(三)精密制造工艺,保障传动精度

连接盘的制造精度直接影响动力传递效率与运行平顺性。主体法兰采用数控车床、加工中心精密加工,端面跳动误差控制在0.02mm以内,同轴度误差≤0.03mm,确保与分动箱、驱动轴的精准贴合;花键加工采用滚齿、磨齿工艺,齿侧间隙控制在0.05-0.1mm之间,避免传动过程中的冲击与噪音;缓冲组件与法兰的装配采用过盈配合,确保紧密贴合,无相对滑移。部分高端机型还会对连接盘进行动平衡检测,不平衡量控制在5g·cm以内,减少高速运转时的振动。

三、核心加工工艺:从毛坯到成品的全流程把控

分动箱连接盘的加工需经过多道精密工序,每一步工艺控制都直接影响最终性能,核心流程包括毛坯锻造、热处理、精密加工、装配调试四大环节。

(一)毛坯锻造与预处理

采用模锻工艺制造毛坯,通过高温加压使金属材料充分变形,细化晶粒结构,提升毛坯的致密度与结构强度,避免后续加工与使用过程中出现裂纹。锻造完成后,需进行正火处理,消除锻造内应力,降低硬度,为后续机加工做准备。同时,对毛坯进行外观检查与探伤检测,剔除存在缩孔、裂纹、夹杂等缺陷的毛坯,确保原材料品质。

(二)热处理工艺:提升材质性能

热处理是强化连接盘性能的关键工序。主体法兰采用“调质处理+表面淬火”组合工艺,调质处理(淬火+高温回火)使法兰获得良好的综合力学性能,既有高强度又有一定韧性;表面淬火针对花键部位与连接端面,提升表面硬度与耐磨性,同时保证芯部韧性,避免脆裂。缓冲组件需经过硫化处理,确保橡胶与金属骨架的牢固结合,提升抗剥离能力。热处理后需进行时效处理,进一步消除内应力,保证尺寸稳定性。

(三)精密机加工:控制尺寸精度

机加工采用高精度数控设备,按“粗加工-半精加工-精加工”流程进行。粗加工去除毛坯余量,半精加工修正形状误差,精加工针对关键表面(端面、内孔、花键)进行精密加工,确保尺寸精度与形位公差符合设计要求。加工过程中需使用专用夹具定位,避免装夹变形;同时采用切削液冷却润滑,减少加工应力与表面粗糙度。加工完成后,通过三坐标测量仪、花键检测仪等专用设备进行全面检测,确保关键尺寸误差在允许范围内。

(四)装配调试与最终检测

将缓冲组件、连接螺栓等配件与主体法兰装配,装配过程中控制螺栓紧固扭矩,采用对角均匀拧紧方式,确保受力均匀。装配完成后,进行动平衡检测与气密性检测(针对密封型连接盘),排除高速运转振动隐患与渗漏风险。最后通过台架试验,模拟实际工况检测连接盘的动力传递效率、振动吸收能力与耐久性,合格后方可出厂。

五、行业趋势:轻量化、高性能与集成化升级

随着四驱装备向高效化、节能化、智能化方向发展,分动箱连接盘也呈现三大升级趋势:一是轻量化设计,采用高强度铝合金、碳纤维复合材料等新型材质,在保证强度的同时降低重量,提升动力传递效率与燃油经济性;二是高性能化,优化缓冲结构设计,提升振动吸收能力与极限扭矩承载能力,适配EMOD、4A+MLOCK等高端四驱系统的需求;三是集成化发展,将连接盘与缓冲组件、密封件一体化设计,简化装配流程,提升密封性与可靠性,同时集成状态监测传感器,实现故障提前预警,适配智能化运维需求。

六、结语

分动箱连接盘虽为四驱系统中的基础衔接部件,却承载着动力传递、冲击缓冲、精度补偿的核心使命,其性能稳定性直接决定四驱装备的运行品质与可靠性。从材质选型、结构设计到精密加工、规范运维,每一个环节都彰显着对技术细节的精致追求。随着越野车、工程机械等领域对四驱系统要求的不断提升,分动箱连接盘将在轻量化、高性能、集成化方向持续突破,为各类四驱装备提供更可靠、高效的动力衔接解决方案,成为推动四驱技术升级的重要支撑。